크롬철사(FeCr₂O₄)는 주조 산업에서 매우 중요한 고급 내화재로, 일반적으로 고망간강(하드필드강, 예: ZGMn13) 이나 고크롬 철로 만들어지며, 고품질 내마모성 망치 와 기타 내마모성 부품을 생산하는 데 사용됩니다 .

이 소재는 금형 전체에 사용되는 것이 아니라, 까다로운 합금을 주조할 때 발생하는 특정 문제를 해결하기 위한 전략적 표면재로 사용됩니다.

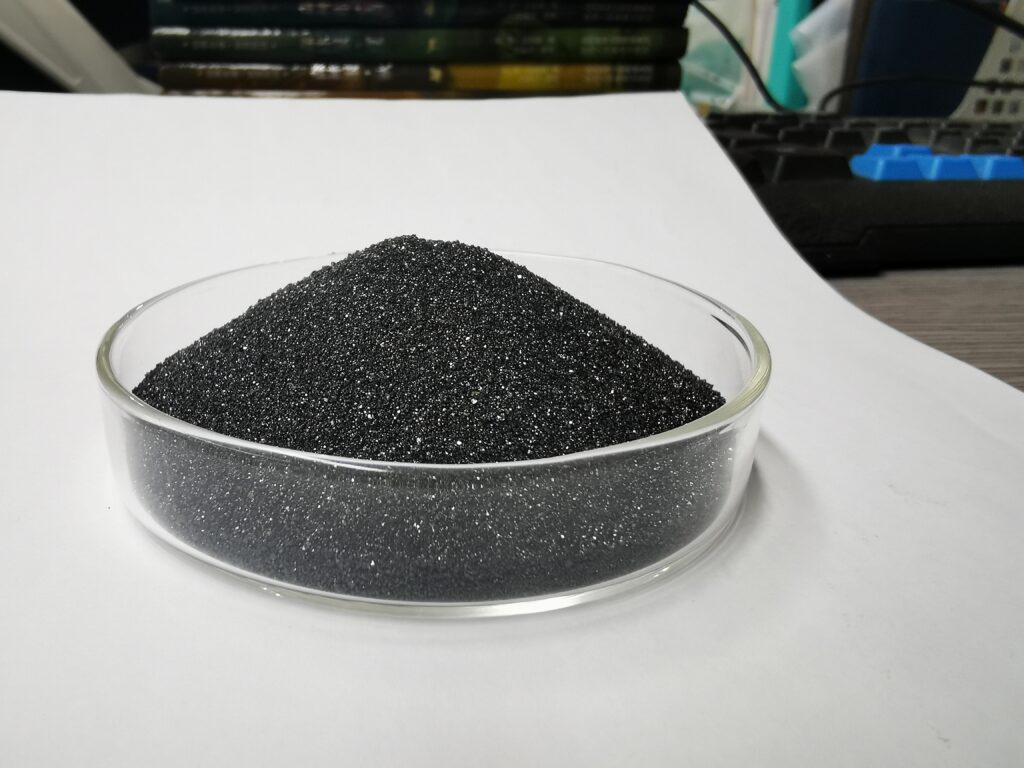

| 목 | 단위 | 색인 |

| 크롬2O3 | % | 46.0분 |

| 이산화규소 | % | 1.0최대 |

| 철(FeO) | % | 최대 26.5 |

| 높은 | % | 0.30최대 |

| 산화마그네슘 | % | 10.0최대 |

| 알루미나이드 | % | 최대 15.5 |

| 피 | % | 0.003최대 |

| 에스 | % | 0.003최대 |

| 크롬/철 | / | 1.55:1 |

| 벌크 밀도 | g/cm3 | 2.5-3 |

| 색상 | / | 검은색 |

| 피.피. | / | 7-9 |

| 산의 양 | / | 2ML(최대) |

| 토양 비율 | % | 0.1최대 |

| 수분 함량 | % | 0.1최대 |

| 소결된 | 1600 | |

| 모래에 존재하는 자유산의 비율 | % | 0 |

| 충전 밀도 | g/cm3 | 2.6 |

| 소결점 | 1800분 | |

| 녹는점 | 2180 |

내마모성 망치에 크롬 모래가 필수적인 이유는 무엇입니까?

내마모성 망치는 극심한 충격과 마모에 노출됩니다. 이를 위해 주조 공정에서 매우 까다로운 합금으로 주조됩니다.

매우 높은 주입 온도: 종종 1500°C(2732°F)를 초과합니다.

높은 금속 산화물 활동성: 망간(Mn)과 크롬(Cr)이 풍부한 합금은 용융 상태에서 매우 반응성이 높습니다.

높은 수축률: 이 합금은 응고 시 상당히 수축되어 금형에 응력을 발생시킵니다.

크롬철모래의 장점:

뛰어난 내화성: 융점이 1850°C(3362°F) 이상이어서 내마모성 강의 주입 온도에서도 견고하고 치수 안정성이 유지됩니다.

금속 산화물 침투에 대한 높은 저항성: 화학적으로 중성 또는 염기성이므로 주조 중 생성되는 산성 슬래그(예: MnO)에 대한 저항성이 매우 높습니다. 이는 금속-금형 계면에서 화학적 연소 및 반응을 방지합니다.

낮은 열팽창: 가열 시 팽창이 거의 없어 금형에 맥이나 균열이 생길 위험이 크게 줄어들어 금속의 기계적 침투가 방지됩니다.

뛰어난 열전도도: 실리카 모래보다 주조 표면에서 열을 더 빨리 흡수합니다. 이는 다음과 같은 효과를 제공합니다.

더 미세한 입자 구조: 더 빠른 냉각으로 인해 표면에 더 미세한 금속 입자 구조가 형성되어 표면 경도와 마모 특성이 향상될 수 있습니다.

더 나은 치수 정확도: 금속 표면이 액체 상태를 유지하는 시간을 줄여 침투를 최소화합니다.

높은 내침식성: 높은 밀도와 경도로 인해 용융 금속 흐름이 금형 표면에 닿아도 금형 표면이 침식에 더 강해 금형의 모양이 그대로 유지됩니다.

주조 공정에서 크롬철사는 어떻게 사용됩니까?

마주보는 모래로서:

일반적으로 두께가 20~100mm인 크롬철사 층을 패턴에 대고 놓아 용융 금속과 접촉하는 금형 캐비티 표면을 형성합니다.

나머지 틀(뒷면 모래)은 저렴한 실리카 모래나 올리빈 모래로 채워집니다.

이 방법은 크롬철광의 모든 이점을 가장 필요한 곳에 직접 제공합니다.

핵심 모래로서:

세척하기 어려운 복잡한 코어 형상의 경우, 크롬철사를 사용하면 모래가 주조물의 내부 표면에 융합되는 것을 방지할 수 있습니다.

페인트 및 코팅 분야에서:

크롬철광 모래는 미세한 가루로 분쇄되어 몰드 및 코어 워시(코팅)의 주요 내화 골재 로 사용됩니다.

크롬철광 분말, 운반체(예: 물이나 알코올), 결합제(예: 지르콘 가루, 수지)를 섞은 슬러리를 일반 모래로 만든 금형 표면에 분사하거나 솔질합니다.

이렇게 하면 조밀하고 내화성이 높은 차단층이 형성됩니다. 이는 크롬철광의 특성을 활용하는 매우 비용 효율적인 방법입니다.